BUILD TUNE RACE RC YACHTS

The new optimised Alternative boat build

When I play golf, if I drive off the tee and lose my ball because of an errant swing, why is it that my second attempt is nearly always perfect making me wonder why didn't I swing like that on my first shot!

It's kind of like that when you build a second boat. The first attempt is full of small errors, air bubbles, lifted glass at the bow and stern, too much epoxy used, etc. The second boat has errors but it is much better and lighter.

I started the second boat yesterday afternoon and unwrapped it this morning and what a beauty she looks. If you are interested, here is what I did with a few pictures.

I started by repairing the old hull plug, patching up some damage when I cut the previous boat off the plug with a dremel. After a rub down and 5 coats of release wax it was good as new and ready for the layup.

I cut out 3 sheets of 124gm S glass from a paper pattern I made earlier. I acquired 3 sheets of brown paper which were from a delivery of an old flower arrangement (my wife's!). With care, I cut the glass cloth straight onto the brown paper from the paper pattern I made earlier. The cloth was cut with no mess. In addition to the cutting, I drew a centre line with a felt pen and perpendicular lines (to the centreline) for the bow, stern and edge of the foredeck. This is done to allow easy alignment (when laying down the cloth onto the plug) with a centreline drawn down the keel of the hull along with a mark to indicate the foredeck. The brown paper not only seperated the 3 layers of cloth but also allows the cloth to be rolled up and carried as well as protecting the edges, keeping the cloth flat and clean. (Image 1)

Last summer on the first boat build, I cut the glass outside on a table, did not use any paper or protective cover and ended up with strands of glass fibre all over the patio!

With the cloth prepared, I was ready to lay the hull up in the garden shed. Yesterday it was about 12 degrees which is just warm enough to work with epoxy. I needed a workbench to clamp the hull upside down (Image 4), a piece of wood hanging from the shed ceiling to screw the plug support post to work on the deck (Image 3), paper towel to wipe up mess, acetone for cleaning, nitril gloves to protect my hands, West System epoxy (slow cure), three plastic pots (I use fromage frais pots), a 2 inch paint brush and an aluminium roller for removing air bubbles, peel ply for wrapping the epoxy, screwdriver and electric drill for mounting and dismounting the plug. With all the bits together on site, I was ready to go. After mixing the epoxy using the self measuring plungers that you screw on the resin and hardener tins (3 pushes of the plunger will do one layer of glass) I applied resin to the hull side of the plug, being careful to wet the curves of the deck. The epoxy will not lie smooth on the wax and will pull back into globules looking a bit messy but it won't matter. Taking the first layer of cloth and with the boat mounted upside down on the workbench, hold it over the hull aligning the centreline, bow, stern and foredeck marks before laying the cloth down on the epoxied plug. (Image 2 3 and 4)

Gently smooth out the cloth with the paint brush and work out from the centre until the cloth is flat all over. This is quite fiddly but by taking time and being patient the cloth will lay out perfectly. Next step is to go over the cloth with the paint brush (be very gentle) and wetting the cloth where dry, removing air bubbles as you go. Use the epoxy sparingly as excess resin just adds weight. Finally go over the hull with the aluminium roller to get any missed air bubbles.

Now remove the plug from the workbench and screw to the bar dropping from the shed ceiling. Initially fix the hull upside down and then carefully allow the plug to rotate down while supporting the cloth over the deck, until the deck is level. (In my first build last summer, I picked the plug from the workbench after wetting the cloth on the hull, rotated it so the deck was uppermost, raised it up to the supporting bar and the glass cloth fell off onto the floor. You have been warned!)

Before you work the cloth into the deck with the paintbrush, cut away any excess. On the first layer I used a 1 inch overlap. On the second layer, I butt the ends of the cloth (ie no overlap) and on the third layer use an overlap again. In this way you avoid too much weight along the centreline of the deck. On my first boat I ended up with 6 layers of cloth on the centreline which produced a strong boat but heavy in the ends.

Work the cloth into the deck with the paint brush in the same way as the hull, until flat and smooth. Sorry there are no pictures of this as my gloves were coated in epoxy at the time!

Check over the hull and deck in good light to make sure there are no air bubbles and the cloth is tightly bonded at the bow and stern.

Leave the plug until the epoxy remaining in your mixing jug starts to go stringy. When this happens, the first layer of cloth will be stuck nicely to the plug and won't move when you apply the second layer. The longer you can leave it between layers the better. Half an hour should be long enough.

Wash your paint brush, gloves and roller in acetone and mix the second batch of epoxy. Bin the 1st mixing pot.

For the second layer, drape the cloth over the hull taking care with the alignment marks and brush out as before using just enough epoxy to wet the cloth.

Repeat for the third layer remembering to clean tools in between. I use four plunges of epoxy for the last layer because I wanted the outer layer slightly wetter. Any excess would be absorbed by the peel ply.

Finally wrap in peel ply. I used 10 metres of 100mm wide. Overkill I know but it did an amazing job even though the hull look a bit mummy like. (Image 5)

At the same time as laying up the hull, I made the components in Image 8. 9. 10. 14, 15 and 18. The fin box was Dave Creed's work.

A thin sheet for the bow stern and bulkheads

The mould for the deck layout above the fin box and final deck

Strip of S glass for bonding the deck

Reinforcement for the fordeck understanding the jib tack eyes

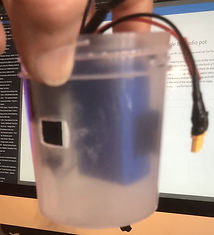

The radio pot and forward bulkhead

Paper template for forward bulkhead

I peeled the peel ply off this morning to discover a hull with no air bubbles, perfect adhesion at the bow, stern and foredeck.

In all the process took about 3 hours

All I need now are two coats of epoxy primer rubbed smooth and I am ready to pop the hull off the plug. Here is the rough finish prior to sanding

The finished hull popped off the mould safely in its supporting jig with the deck taped together to hold it secure

It all looks good and I know that the hull is useable so I can pay the second design fee and fit the boat out.

Having added two coats of epoxy primer, it is time to rub it all back to the surface of the S glass to make the hull as light and as smooth as possible. Up to two hours sanding. Joy! but the end result is worth the effort.

After painting on 250gms of High build epoxy primer, I sanded 200gms off on Saturday. The result is a very light smooth hull which you can see through.

The hull will remain in this condition until the deck has been finished and all the holes drilled. Then it is time for the vinyl wrap in metallic blue. Can't wait to see how it ends up when cut off the mould.

Once the hull is off the mould it goes straight into a support jig, with the frames cut from the design plan. This jig is marked and used for setting the fin position and rudder. (Image 7)

The foredeck and aft deck is bonded using 1 layer of 124gm s cloth (Image 13). The hull is strong and ready for the fin box, bulkhead and adjoining deck and radio pot to be bonded in.

On Sunday I cut all the access holes, (Image 33) and added two further layers of S glass around the fin box area in the hull, bonded the deck with an extra layer of S glass at the jib take off point and fitted the transom

I put small reinforcing plates in the deck at the stern and put 1 layer of S glass about 1 inch wide down the centre of the foredeck.

All up weight of the hull with all glass infrastructure but ex fitting will be around 400gms, considerably lighter than my first hull especially in the ends but heavier than the professional hulls. Having said that the hull is very strong, light in the ends and should be competitive.

Todays job is to fit the fin, bulkhead, deck moulding and radio pot and a post for the jib tack take off point. On course to finished hull by end of week.

A long day sealing the bow and stern, (Image 18 and 19) strengthening the foredeck, building an ultra light foredeck post (Image 14), cutting a slot in the hull (Image 21), measuring and shaping the forward bulkhead (Image 15 and 16) , fin case and deck. Lots of pictures below in a slightly random order.

Tomorrow I hope to bond in all the pieces and then the only other major jobs are to fit the plates for the servo and rudder stock which will likely be done on Wednesday. Then a final rub down and drill all the holes for the deck fittings. Finally after that I can wrap the boat in its metallic blue vinyl. Its an experiment but I am sure it will be worth the effort and if it doesn't work I can always paint it.

Fitting the fin

Yesterday was all about getting the fin box fitted. Alignment of the fin in exactly the right position with the design measurements and having it vertical is the most critical job on the boat. Get this wrong and the boat will be hard to balance and may sail higher on one tack that the other.

The boat in my jig is set up to be level on its water line, ie there is a horizontal line connection the bottom of the bow and bottom of the stern. The leading edge of the fin sits perpendicular to this line. Get the jig right and everything is easy. On the plan there are two measurements, one from the hull to the leading edge of the fin and then one from the tip of the bow to the bottom of the fin where it enters the bulb. Set these measurements and the fin leading edge should be perpendicular tp the waterline of the boat. I was less than a degree out. See image 24-27.

To get the fin exactly vertical looking from the stern, I level the boat at the shroud point and use a level on the fin to make vertical and then use masking tape to secure it. Gravity helps in picture 27.

The string in the picture is used to measure from the bow to the fin but I did have to make holes in the jig.

Tomorrow, I can fit the final pieces of the deck and the bulkhead.

Finishing the bonding

Yesterday was gluing day. Fitted the forward deck, pre drilled bulkhead, radio pot holder and mainsheet post.

Only one small error. I forgot to seal and reinforce the top of the fin box

I have the fiddliest job to do that today plus final fit for the servo mount and rudder stock mount. Nest jobs are to pre drill all the fitting holes, apply filler where required and final sand ready to apply wrap.

When fitting the mainsheet post, I accurately measured a centreline at the deck and then did the same with a string 6 inches off the deck. Then using a set square I was able to get the mainsheet post upright and aligned with the fin case, back stay, jib sheet eyes and jib attachment points which are all marked up. Fingers crossed the sails will set the same on both tacks.

Hull weight so far is 420gms. Old hull weight at this point 620gms. Maybe 350gms is achievable with a slightly thinner layup. I was generous with the epoxy at the base of the fin but this is where the correctors with be anyway. Estimate approx 400gms of correctors will be required.

Tidying up

Final bit of reinforcement went in yesterday. Not much to show as boat looks similar to day before but with addition of rudder stock and servo supports. Giving the hull a good t cut to look for any rough spots and then the metallic blue wrap

Little remaining jobs to do after the wrap like final fit of fin and add the electronics and fittings

Finished the build

With the final jobs knocked off on Friday the hull is ready for wrapping. I spent today sanding and cleaning the hull and deck, final fit of the fin and rudder which ended up exactly according to the design plans and are both in line with each other. Tomorrow will be wrapping day.

Ordered the new PG tubes from Potters Solutions and a couple of bits and bobs from Sailsetc. Once the boat is wrapped I can set up the new rigs using existing fittings apart from the shrouds. Then a bit of in house tuning and I am ready to get on the water.

Its not a wrap

The wrap failed. There is so much curvature in the hull and deck, you need to stretch the wrap so much before application and you need several pairs of hands, so it's back to the paint spraying.

The boat is finished bar the spray and as Mr Gibson said you are far better off with paint as damaged vinyl is impossible to repair. He should know he used to wrap 18 footers amongst other things. Why didn't I speak to him first.

The dream was there, the experience was missing. Loved the metallic finish but it is not to be.

Onwards and upwards and off to watch the 18 footers race round Sydney harbour in the JJ Giltinan. On the computer of course

Decision time on paint

It has been a long process trying to sort the paint for the boat. I could use my tried and tested 2 pack polyurethane which I know is hard durable and the right solution, but I do want to spray to keep the decks looking smart. As you know I tried using vinyl wrap but the curves of the boat proved too much.

The search took me to spray cans of epoxy, enamel and other finishes but I came across an industrial acrylic based paint in a spray can. It is designed for repair of industrial coatings indoor or external. Its a risk I know but I prepared a sample this afternoon and it has great colour, is hard, flexible, great UV properties and resistant to scratches. The date sheet is here:

http://www.farnell.com/datasheets/3165638.pdf

So on it goes tomorrow and we will see how the paint performs. The pictures below show the new spray look on a sample and the effect I am trying to avoid when painting 2 pack Polyurethane. I will show you the result tomorrow and then see how it wears when we get sailing.

Den nye optimaliserte alternative båtbyggingen

Når jeg spiller golf, hvis jeg kjører av tee og mister ballen på grunn av en feilaktig sving, hvorfor er det mitt andre forsøk alltid perfekt, og får meg til å lure på hvorfor jeg ikke svingte slik på mitt første skudd!

Det er litt sånn når du bygger en andre båt. Det første forsøket er fullt av små feil, luftbobler, løftet glass ved baugen og akterbenken, for mye epoksy brukt osv.

Jeg startet den andre båten i går ettermiddag og pakket den ut i morges og for en skjønnhet hun ser ut. Hvis du er interessert, her er hva jeg gjorde med noen få bilder.

Jeg begynte med å reparere den gamle skrogpluggen og la opp noen skader da jeg kuttet den forrige båten av pluggen med en dremel. Etter en gnidning og 5 strøk slippvoks var den god som ny og klar for opplegg.

Jeg kuttet ut 3 ark med 124gm S -glass fra et papirmønster jeg laget tidligere. Jeg skaffet meg 3 ark brunt papir fra en levering av et gammelt blomsterarrangement (min kones!). Med forsiktighet skar jeg glassduken rett på det brune papiret fra papirmønsteret jeg laget tidligere. Duken ble kuttet uten rot. I tillegg til skjæringen, tegnet jeg en senterlinje med en tusj og vinkelrette linjer (mot midtlinjen) for baugen, akterenden og kanten av fordekket. Dette gjøres for å muliggjøre enkel justering (når du legger kluten på pluggen) med en midtlinje trukket ned av kjølen på skroget sammen med et merke for å indikere fordekket. Det brune papiret skilte ikke bare de tre lagene med klut, men lar også tøyet rulles opp og bæres i tillegg til å beskytte kantene, holde kluten flat og ren. (Bilde 1)

I fjor sommer på den første båtbyggingen, kuttet jeg glasset ute på et bord, brukte ikke papir eller beskyttelsesdeksel og endte med glassfiber over hele terrassen!

Med kluten klar, var jeg klar til å legge skroget opp i hageskuret. I går var det ca 12 grader som bare er varmt nok til å jobbe med epoxy. Jeg trengte en arbeidsbenk for å feste skroget opp ned (Bilde 4), et treverk hengende fra taket for å skru pluggstøttestolpen for å fungere på dekket (Bilde 3), papirhåndkle for å tørke opp rot, aceton for rengjøring , nitrilhansker for å beskytte hendene mine, West System epoxy (slow cure), tre plastpotter (jeg bruker fromage frais -gryter), en 2 tommers pensel og en aluminiumsrulle for fjerning av luftbobler, skall for å pakke epoksy, skrutrekker og elektrisk drill for montering og demontering av pluggen.

Med alle bitene samlet på stedet, var jeg klar til å gå. Etter å ha blandet epoksyen med de selvmålende stemplene som du skruer på harpiks- og herderformene (tre trykk på stempelet vil gjøre ett lag glass) påførte jeg harpiks på skrogsiden av pluggen, og pass på å fukte kurvene til Dekk. Epoksyen vil ikke ligge glatt på voksen og vil trekke tilbake til kuler som ser litt rotete ut, men det spiller ingen rolle. Ta det første lag med tøy og båten montert opp ned på arbeidsbenken, og hold den over skroget slik at midtlinjen, baugen, akter- og fordekkmerkene justeres før du legger kluten ned på den epoxede pluggen. (Bilde 2 3 og 4)

Glatt ut kluten forsiktig med penselen og trene fra midten til kluten er flat overalt. Dette er ganske vanskelig, men ved å ta tid og være tålmodig vil duken legge seg perfekt ut. Neste trinn er å gå over kluten med penselen (vær veldig forsiktig) og fukt kluten der den er tørr, og fjern luftbobler mens du går. Bruk epoksyen sparsomt, da overflødig harpiks bare tilfører vekt. Gå til slutt over skroget med aluminiumsrullen for å få eventuelle savnede luftbobler.

Fjern nå pluggen fra arbeidsbenken og skru til stangen som faller fra taket i skuret. Fest skroget først opp ned og la pluggen forsiktig rotere ned mens du støtter duken over dekket, til dekket er i vater. (I mitt første bygg i fjor sommer, plukket jeg pluggen fra arbeidsbenken etter at jeg hadde fuktet kluten på skroget, rotert den så dekket var øverst, hevet det opp til støttestangen og glassduken falt av på gulvet. Du har blitt advart!)

Klipp vekk eventuelt overflødig stoff før du legger kluten inn i dekket med penselen. På det første laget brukte jeg en 1 tommers overlapping. På det andre laget støter jeg endene på duken (dvs. ingen overlapping) og på det tredje laget bruker jeg en overlapping igjen. På denne måten unngår du for mye vekt langs dekkets midtlinje. På min første båt endte jeg opp med 6 lag tøy på midtlinjen som ga en sterk båt, men tung i endene.

Arbeid kluten inn i dekket med penselen på samme måte som skroget, til det er flatt og glatt. Beklager, det er ingen bilder av dette da hanskene mine var belagt med epoxy den gangen!

Kontroller skroget og dekket i godt lys for å forsikre deg om at det ikke er luftbobler og at duken er tett knyttet til baugen og akterenden.

La pluggen stå til epoxyen som er igjen i miksekannen begynner å bli tøff. Når dette skjer, vil det første lag kluten sitte godt fast i pluggen og ikke bevege seg når du påfører det andre laget. Jo lenger du kan la det være mellom lagene, desto bedre. En halv time burde være lang nok.

Vask penselen, hanskene og rullen i aceton og bland den andre omgangen med epoxy. Beholder den første blandingsgryten.

For det andre laget, dra duken over skroget. Vær forsiktig med justeringsmerkene og børst ut som før du bruker akkurat nok epoxy til å fukte kluten.

Gjenta for det tredje laget, husk å rengjøre verktøy i mellom. Jeg bruker fire fall epoxy for det siste laget fordi jeg ville ha det ytre laget litt våtere. Eventuelt overskudd vil bli absorbert av skalllaget.

Pakk til slutt inn i skallet. Jeg brukte 10 meter på 100 mm bred. Overkill jeg vet, men det gjorde en fantastisk jobb, selv om skroget lignet litt på mamma. (Bilde 5)

Samtidig laget jeg komponentene i Bilde 8. 9. 10. 14, 15 og 18. Finboksen var Dave Creed sitt verk.

Jeg fjernet skallet i morgen for å oppdage et skrog uten luftbobler, perfekt vedheft ved baugen, akterenden og fordekket.

I alt tok prosessen omtrent 3 timer

Alt jeg trenger nå er to strøk epoxy primer gnidd glatt, og jeg er klar til å ta skroget av pluggen. (Bilde 6 og 7)

Hvis alt ser bra ut og jeg vet at skroget er brukbart, kan jeg betale designavgiften og passe båten.

Etter å ha lagt til to strøk epoxy primer, er det på tide å gni det hele tilbake til overflaten på S -glasset for å gjøre skroget så lett og så glatt som mulig. Opptil to timers sliping. Glede! men sluttresultatet er verdt innsatsen.

Etter å ha malt på 250 gram epoxy primer med høy konstruksjon, pusset jeg 200 gram av på lørdag. Resultatet er et veldig lett, glatt skrog som du kan se gjennom.

Skroget vil forbli i denne tilstanden til dekket er ferdig og alle hullene er boret. Så er det tid for vinylfolien i metallblått. Gleder meg til å se hvordan det ender når jeg skjærer av formen.

Når skroget er av formen, går det rett inn i en støttejigg, med rammene kuttet fra designplanen. Denne jiggen er merket og brukes til å stille inn finneposisjon og ror. (Bilde 7)

Fordekk og akterdekk limes med 1 lag 124g klut (bilde 13). Skroget er sterkt og klart for finneboks, skott og tilstøtende dekk og radiopotte som skal limes inn.

På søndag kuttet jeg alle tilgangshullene, (Bilde 33) og la til ytterligere to lag med S -glass rundt finboksområdet i skroget, limte dekket med et ekstra lag S -glass ved jib -startpunktet og monterte akterspeilet

Jeg la små forsterkningsplater i dekket ved akterenden og la 1 lag S -glass omtrent 1 tomme bredt nedover midten av fordekket.

All vekt av skroget med all glassinfrastruktur, men ex -fitting vil være rundt 400 gram, betydelig lettere enn mitt første skrog, spesielt i endene, men tyngre enn det profesjonelle skroget. Når det er sagt at skroget er veldig sterkt, lett i endene og bør være konkurransedyktig.

Dagens jobb er å passe finen, skottet, dekkstøping og radiopotten og et innlegg for jib tack -startpunktet. På kurs til ferdig skrog i slutten av uken.

En lang dag med forsegling av baug og akter, (Bilde 18 og 19) styrking av fordekket, bygging av et ultralett fordekkstolpe (Bilde 14), kutting av et spor i skroget (Bilde 21), måling og forming av det fremre skottet (Bilde 15 og 16) , finnekasse og dekk. Mange bilder under i en litt tilfeldig rekkefølge.

I morgen håper jeg å binde inn alle brikkene, og da er de eneste andre store jobbene å montere platene for servo- og rorstammen som sannsynligvis vil bli gjort på onsdag. Deretter en siste gni ned og bore alle hullene for dekkbeslag. Endelig etter det kan jeg pakke båten inn i metallisk blå vinyl. Det er et eksperiment, men jeg er sikker på at det vil være verdt innsatsen, og hvis det ikke fungerer, kan jeg alltid male det.

Montering av finnen

I går handlet alt om å få finboksen montert. Justering av finnen i nøyaktig riktig posisjon med designmålingene og å ha den vertikal er den mest kritiske jobben på båten. Gjør du dette feil, vil båten være vanskelig å balansere og kan seile høyere på den ene takten den andre.

Båten i jiggen min er satt opp til å være vannrett på vannlinjen sin, det vil si at det er en horisontal linjeforbindelse bunnen av baugen og bunnen av akterenden. Finens forkant sitter vinkelrett på denne linjen. Få jiggen riktig, og alt er enkelt. På planen er det to målinger, en fra skroget til forkanten av finnen og deretter en fra tuppen av baugen til bunnen av finnen der den kommer inn i pæren. Angi disse målingene, og finnens forkant skal være vinkelrett på båtens vannlinje. Jeg var mindre enn en grad ute. Se bilde 24-27.

For å få finnen nøyaktig loddrett å se fra hekken, flater jeg ut båten på lindingspunktet og bruker et nivå på finnen for å lage vertikal og bruker deretter maskeringstape for å feste den. Tyngdekraften hjelper på bilde 27.

Strengen på bildet brukes til å måle fra baugen til finnen, men jeg måtte lage hull i jiggen.

I morgen kan jeg passe de siste brikkene på dekket og skottet.

Avslutter limingen

I går var det limingsdag. Monterte fremre dekk, forborret skott, radiogryteholder og hovedarkstolpe.

Bare en liten feil. Jeg glemte å forsegle og forsterke toppen av finboksen

Jeg har den vanskeligste jobben å gjøre det i dag pluss endelig passform for servofeste og rorstangfeste. Nestjobber er å forbore alle monteringshullene, påføre fyllstoff der det er nødvendig og endelig sand klar for påføring.

Når jeg monterte hovedarkposten, målte jeg nøyaktig en midtlinje ved dekket og gjorde det samme med en streng 6 tommer utenfor dekket. Ved å bruke en angitt firkant, klarte jeg å få hovedarkposten oppreist og justert med finnerhuset, ryggen, jibbladets øyne og fester for fester som alle er merket opp. Fingrene krysset seilene vil sette det samme på begge hakene.

Skrogvekt så langt er 420 gram. Gammel skrogvekt på dette tidspunktet 620 gram. Kanskje 350 gram kan oppnås med en litt tynnere oppstilling. Jeg var sjenerøs med epoksyen i bunnen av finnen, men det er her korrekturene er uansett. Anslagsvis ca 400 gram korrektorer vil være nødvendig.

Rydder opp

Den siste armeringsbiten gikk inn i går. Ikke mye å vise til da båten ligner på dagen før, men med tillegg av rorlager og servostøtter. Gir skroget et godt snitt for å lete etter grove flekker og deretter den metalliske blå omslaget

Lite gjenværende jobber å gjøre etter viklingen som den siste finpassen og legge til elektronikk og beslag.

Bygget ferdig

Med de siste jobbene slått av på fredag er skroget klart for innpakning. Jeg brukte i dag på å slipe og rengjøre skrog og dekk, siste passform av finnen og roret som endte nøyaktig i henhold til designplanene og begge er i tråd med hverandre. I morgen blir det innpakningsdag.

Bestilte de nye PG -riggene fra Potters Solutions og et par biter og bobber fra Sailsetc. Når båten er pakket inn kan jeg sette opp de nye riggene ved hjelp av eksisterende beslag bortsett fra dekslene. Så litt tuning i huset, og jeg er klar til å gå på vannet.

Det er ikke en wrap

Pakningen mislyktes. Det er så mye krumning i skroget og dekket, du må strekke omslaget så mye før påføring, og du trenger flere par hender, så det er tilbake til malingssprøytingen.

Båten er ferdig med å spraye, og som Mr Gibson sa du har det langt bedre med maling, da skadet vinyl er umulig å reparere. Han burde vite at han pleide å pakke inn 18 bunntekster blant annet. Hvorfor snakket jeg ikke med ham først.

Drømmen var der, opplevelsen manglet. Elsket den metalliske finishen, men det skal ikke være.

Fremover og oppover og av for å se 18 foters løp rundt Sydney havn i JJ Giltinan. Selvfølgelig på datamaskinen

Beslutningstid på maling

Det har vært en lang prosess å prøve å sortere malingen til båten. Jeg kunne bruke min utprøvde 2 -pack polyuretan som jeg vet er hard holdbar og den riktige løsningen, men jeg vil spraye for å holde dekkene smarte ut. Som du vet prøvde jeg å bruke vinylfolie, men kurvene på båten viste seg for mye.

Søket tok meg til å spraye bokser med epoxy, emalje og andre overflater, men jeg kom over en industriell akrylbasert maling i en sprayboks. Den er designet for reparasjon av industrielle belegg innendørs eller utvendig. Det er en risiko jeg vet, men jeg forberedte en prøve i ettermiddag, og den har flotte farger, er hard, fleksibel, har gode UV -egenskaper og er motstandsdyktig mot riper. Dataarket er her:

http://www.farnell.com/datasheets/3165638.pdf

Så det går i morgen, og vi får se hvordan malingen fungerer. Bildene nedenfor viser det nye sprayutseendet på en prøve og effekten jeg prøver å unngå når jeg maler 2 -pack polyuretan. Jeg skal vise deg resultatet i morgen og så se hvordan det blir når vi seiler.

Problemer med batteriet

Skroget passer ut med kjøl og ror som er perfekt tilpasset. Da jeg gikk for å teste elektronikken begynte jeg å lade batteriet og la umiddelbart merke til at det var hevelse. Jeg fjernet batteriet utenfor, da det er interessante historier om batterier som blåser opp. To til på bestilling. Fremgangen stoppes inntil nye `PG -sparer og batterier kommer neste uke.

Vær advart, hold øye med Lipo/lifo -batteriet hvis du ikke har ladet dem på en stund. Hvis de viser tegn på ekspansjon, får du dem ut av huset.

Inne i radiopotten

Jeg leste en artikkel av Darren Paulic som ble lagt ut på Facebook RC Sailing Group og finnes her. Radiokontrollseiling i saltvann.

I artikkelen snakket Darren om viktigheten av å holde elektrisiteten din ute av vannet og dekke til med vaselin eller silisiumfett . Han la et lag med neopren på bunnen av batteriet og mottakeren for å holde dem utenfor bunnen av radiogryten for å beskytte dem mot vanninntrengning. Jeg tenkte et skritt videre for en enkel, fin løsning, og fant ut at du kan bruke klebrig bakborrelås som fester seg som du vet hva, selv til Correx, for å holde batteriet og servokomponentene adskilt og utenfor bunnen av potten. Du kan også sette et lite stykke på enden av mottakerledningene for å holde dem 90 grader i forhold til hverandre for optimal radiosignalytelse. Husk å plassere batteriet på båtens midtlinje. Bilde 38 og 39.

Problemer med vinsjen, eller var det operatørfeil (Bilde 40)

Først og fremst et stort rop til Bill Green (RMG UK) som tilbyr en super service og er så rask til å svare på spørsmål. Da jeg demonterte og monterte radioutstyret mitt for å overføre til den nye båten, kunne jeg ikke finne ut hvorfor når jeg snudde senderen på vinsjen som flyttet forbi over en sving. Slå av senderen og den returnerte til sin opprinnelige posisjon. Et anrop til Bill burde løse problemet. Han sa med rette at jeg skulle programmere vinsjgrensene i henhold til manualen som jeg ikke hadde kuppel tidligere og se hva som skjer. Jeg gjorde det, men det løste ikke problemet.

Duh, jeg husket til slutt. På en Emsworth -opplæringszoom hadde mannen deres Richard Ballas, som er en radiosizker, snakket om å sette opp en feilsikker modus på senderen. Dette lar deg sette roret og arket på båten slik at det vil gå rundt i sirkler i stedet for å seile ut i det fjerne hvis båten mister radiosignal. Jeg hadde satt opp dette for noen uker siden, men hadde glemt hva det ville gjøre. Hver gang jeg skrudde av senderen, ble arket lindret en og en halv omdreining og roret snudde 25 grader. Slå på senderen og arket og roret går tilbake til sin opprinnelige posisjon. Problemet er løst, nå er det bare å finjustere vinsjinnstillingen når den er fullstendig rigget.

Strømvekter så langt:

Bare skrog malt 460 gram

Beslag og RC 373gms

Ror 32gms

Pære og finn 2500g

Rigg anslår 235 til 300 gram

Beregn derfor 365 til 400 gram korrektorer.

Her er båten i all sin prakt.